Een handschaaf naar je hand zetten, ofwel je arm verlengen 🙂

Bankschaaf met eigen handvatten

Onlangs heb ik een leuke handschaaf in België gekocht, merk Rider, made in China. Hij wordt in Belgie regelmatig geleverd aan scholen voor het vak “elementaire houtbewerking”. De schaaf is een kopie van de bekende Stanley nr.4. Vroeger was Stanley kwaliteitsgereedschap, maar tegenwoordig is dit het zoveelste voorbeeld van het leveren van goedkope rommel onder een bekende naam. Deze Rider komt niet in de buurt van de “oude” Stanley’s, gemaakt in de jaren 50-60. Er is werk aan de winkel dus.

De body van de handschaaf is geukkig gemaakt van gietijzer van redelijke kwaliteit. De handschaaf houdt goed vast, is stabiel en loopt gelijkmatig. Alleen het mes is van inferieure kwaliteit; zelfs bij opnieuw slijpen en wetten op mijn Tormek zitten er heel snel weer beschadigingen op het snijvlak. Het mes is te dun; heeft te weinig materiaal achter de snede, ongehard ijzer en “brokkelt” makkelijk af, zeker op hardhout. Dit mes ga ik vervangen voor een dikker en beter exemplaar, van Peaktool of nog beter, met de (standaard) breedtemaat 51 mm.

De oorspronkelijke handvatten zijn van hardhout (meranti), maar zijn te klein voor mijn handen. Ik kan er daardoor niet een ontspannen, vloeiende beweging mee maken; iets wat absoluut nodig is om mooie lange krullen mee te schaven. Ik ga zelf nieuwe, grotere handvatten maken. Bij het achterhandvat zorg ik er gelijk voor dat ik met de rug van mijn hand contact kan houden met de schaafbaan, door de greep een paar graden te kantelen, maar tegelijkertijd de vingerplaatsing zo te regelen dat ik altijd voldoende druk op de zool hou. Het kogelvormige voorhandvat krijgt een grotere diameter en een vlakkere kop voor betere grip en meer druk voor het mes uit.

Eigen handvatten van Goudenregenhout

De handvatten heb ik vervaardigd van het kernhout van de Gouden Regenboom: prachtig generfd licht hardhout. Voor het achterhandvat heb ik eerst het spinthout verwijderd met de lintzaag en daarna de basisvorm gezaagd. Vervolgens heb ik met een houtfreesje (minirasp) in de hoogtoerige dremel de glooingen erin gemaakt. NB. door het hoge toerental verbrand het oppervlaktehout gemakkelijk; opletten dus! De vingerplaatsing is met behulp van een klein houtsnijmestje gemodelleerd. Met een schuurrolletje zijn de vormen afgerond. Daarna alles met fijn schuurpapier (korrel: 350-450-600) gepolijst. De voetplaat is met een steekbeiteltje zodanig bewerkt, dat hij precies over de binnerug van de gietijzeren zool past. Nu het moeilijkste: het gat voor het draadeinde onder exact de goede hoek, anders wil het draad niet “bekken”. Met een zwaaihaak de hoek van originele draadeinde in zool gekopieerd en met een verlengde 6mm boor handmatig op laag toerental vanaf de onderkant in het handvat geboord. Bovenkant gat moest breder voor het laten verzinken van de aandraaimoer. Dit heb ik met de bovenfrees gedaan en nabewerkt met een klein houtsnijmesje. Voor deze klus heb ik veel plezier gehad van mijn zelf gemaakte houten werkbank.

Voor het voorste handvat heb ik een kogel met voet gedraaid om mijn “David Brown” houtdraaibank. In eerste instantie heb ik er een soort “rokje” aan laten zitten om het goed te kunnen klemmen, boren en nabewerken. In de voet van het handvat heb ik concentrische cirkelvormige inkepingen gemaakt om exact te passen op de binnenvorm van de gietijzeren zool. Het gat voor het draadeinde was hier eenvoudiger, omdat het gewoon verticaal moest.

Nieuwe draadeinden

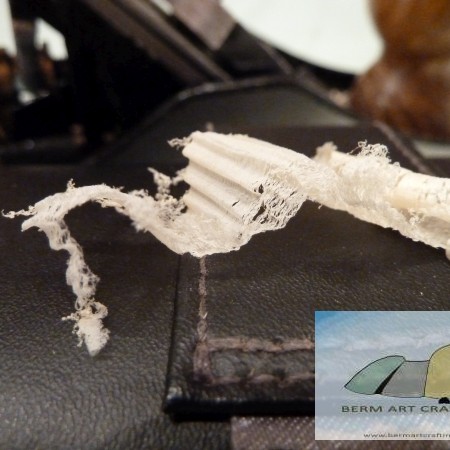

Natuurlijk deed zich een extra moeilijkheid voor: de bestaande draadeinden waren veel te kort voor de nieuwe handvatten en ze hadden een exotisch draadformaat: whitworth 1.25 op een diameter van 5.5 mm. Hiervoor is geen draadeind te koop en geen snijmoer, dus moest het met de hand gemaakt worden op een metaaldraaibank. Het werd mijn vuurdoop draadsnijden. Op mijn FS-450AN (kopie van bekende Emco compact 8) heb ik uit een paar oude 6mm muurankers de gewenste draadeinden gemaakt. Omdat het materiaal zo zacht was, duwde de snijbeitel de kop van het werkstuk waarin draad gedraaid moest worden van de beitel of. Het draad werd pas dichter naar de klouwplaat toe beter. Dus heb ik langere draadeinden gedraaid en die later ingekort. Het bleek lastig om een mooie “tandvorm” d te draaien; het is een beetje “zaagtand” -achtig geworden. Nu had ik voordeel van de chinese “kwaliteit”: de binnendraad in de zool van de schaaf was zo ruim (slecht) dat mijn draad zich er makkelijk tussen draaide. Een houten spie tussen de voorvoet en de zool zorgt ervoor dat draadeinde zich niet los kan werken.

Finishing touch

Tot slot het mooi maken van de handvatten voor de handschaaf. Met shellack het ik de oppervlakken opgewerven tot er een harde glimmende laaf op stond. Daarna met een hand vol houtpoeder de vormen iets opgeruwd voor perfecte grip. Het resultaat mag er zijn!

Het oude schaafmes bleek bol gedrukt te worden omdat de wagen waarop het mest rijdt met de grove bouten/ringen was vastgezet. Ik heb de bevestiging en geleiding van de gietijzeren wagen handmatig gevlakt en ringen met een kleinere diameter, maar grotere dikte gemonteerd.

Na montage van de nieuwe handvatten en het nieuwe (zelf geslepen) mes kon de handschaaf aan het werk. Dat leverde prachtige dunne krullen vop an een proefblok van Robinia.

Peter van Tienhoven