Houten eettafel, gemaakt uit massieve Kastanje planken uit Italië.

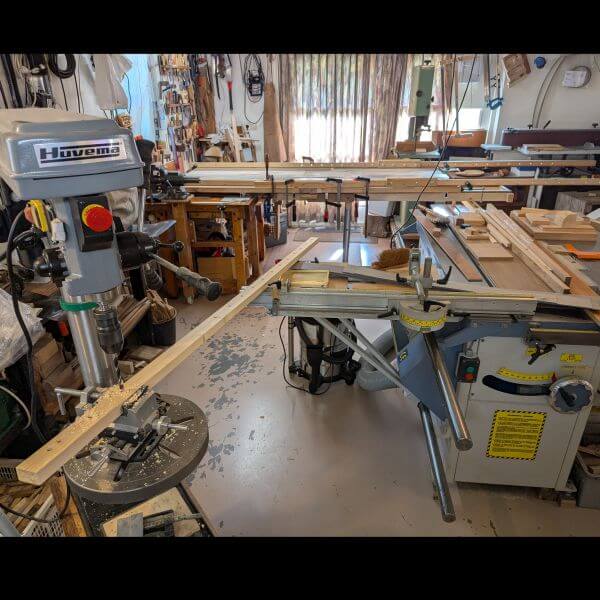

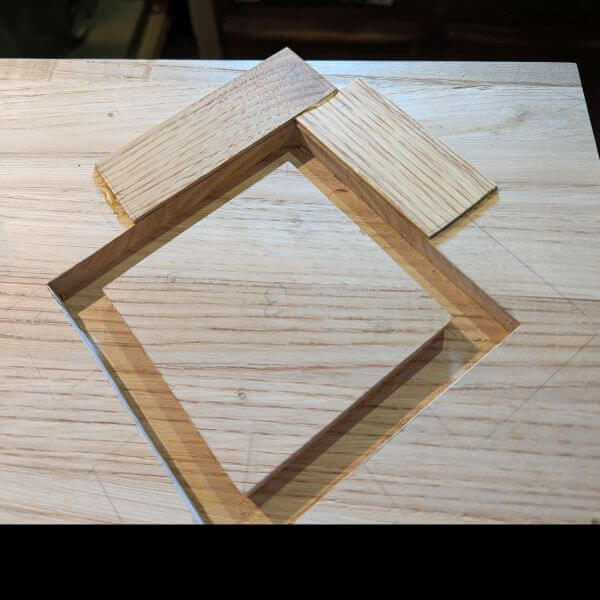

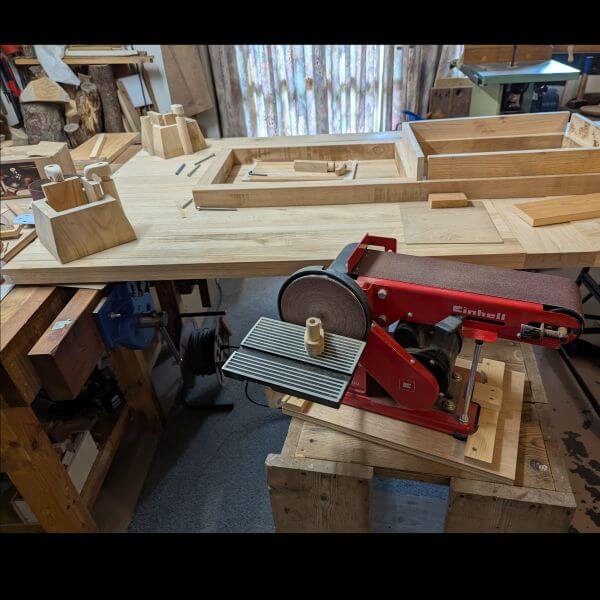

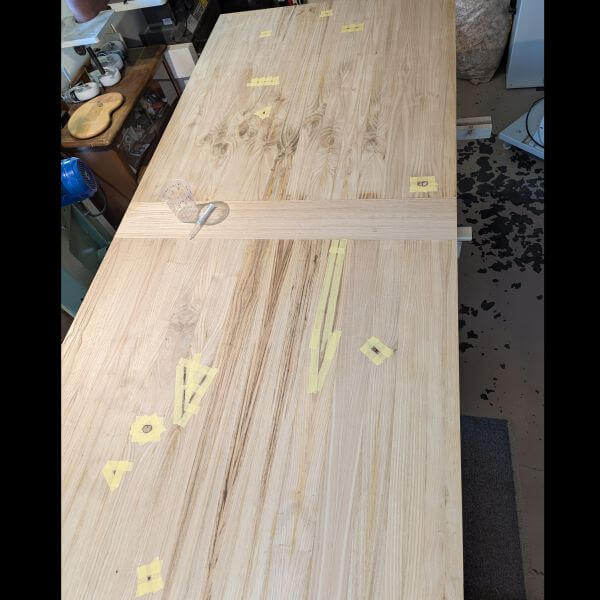

Ruwe planken worden gespiegelde stroken

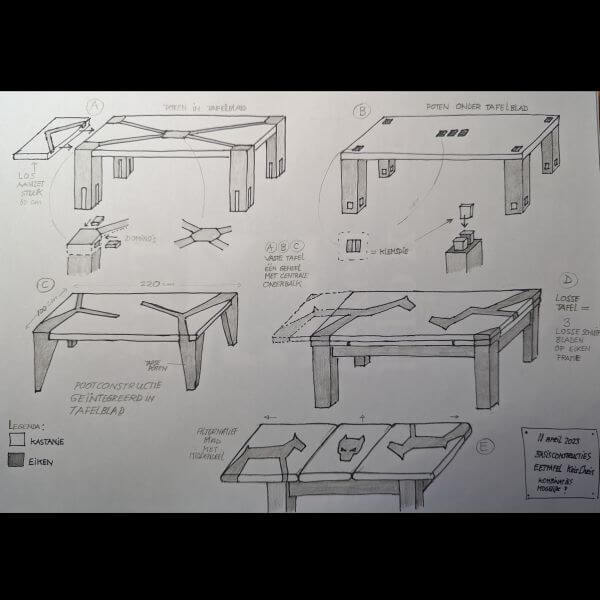

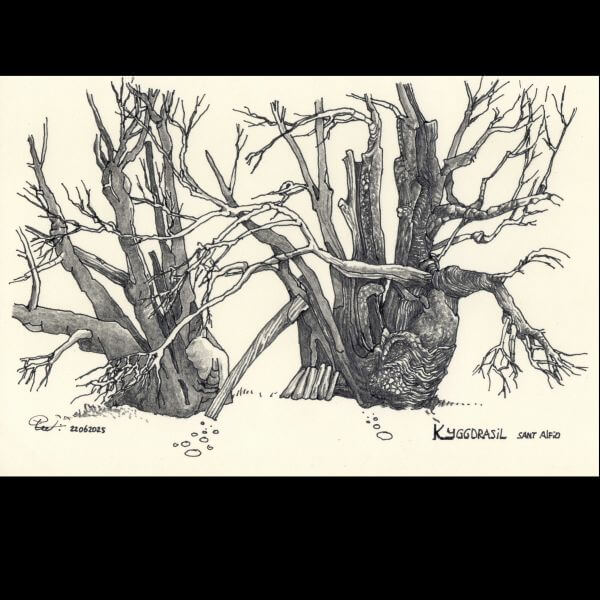

In 2020 heb ik een eettafel Eiken gemaakt voor en met mijn dochter Sandra. Nu in 2023 is het tijd om een eettafel Kastanje te maken voor mijn zoon Kris en zijn vriendin Christine. Zij kozen voor eettafel Kastanje, op basis van een stuk kastanje hout dat ik had liggen in mijn werkplaats. Het ontwerp en de verdere keuzes tijdens het maakproces zijn gezamenlijk gemaakt, wat het geheel extra gevoel meegeeft. In eerste instantie dachten ze aan een eettafel met een zelfgemaakt patroon aan de bovenkant, bijvoorbeeld een grillige takstructuur vanuit de hoeken. Het tafelblad zou bestaan uit planken over de volle lengte van 240 cm en het patroon zou erin gefreesd worden en gevuld worden met doorzichtige epoxy…

Het hout werd besteld bij een houthandel in de Betuwe; daar hadden ze prachtige kastanje planken liggen. De afgeleverde planken zagen er helaas heel anders uit ! Ze waren nat, krom en ongelijk en er zaten al scheuren in. Ondanks de lengte van ruim 250 cm zou ik hier nooit planken van 240 cm van kunnen maken. Tijdens het droogproces van ruim een jaar werd het nog veel erger: planken trokken verder krom, tordeerden en scheurden verder in. In 2024 werd besloten om het tafelblad uit twee aparte bladdelen te maken, nog steeds van brede planken. Tijdens het vlakschaven van de eerste plank bleek dit een onmogelijke opgave, aangezien er teveel vanaf moest om het recht en vlak te krijgen. Eigenlijk had ik het al moeten begrijpen tijdens de koop bij de houthandel, toen gezegd werd dat Kastanje wordt gebruikt voor tuinmeubels en schuttingen !

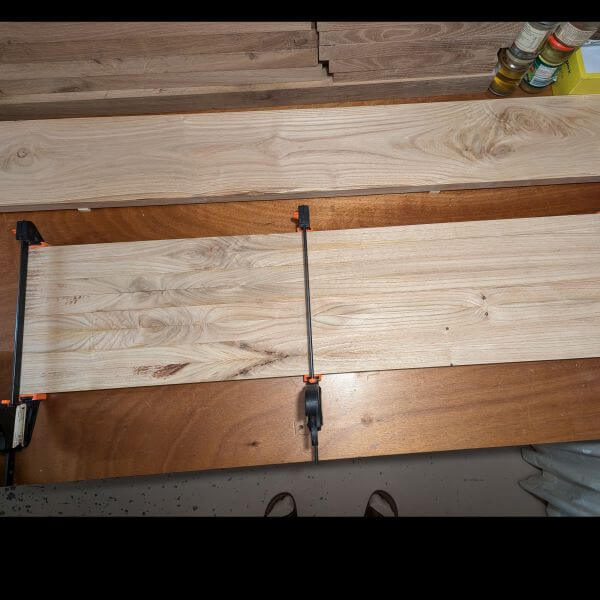

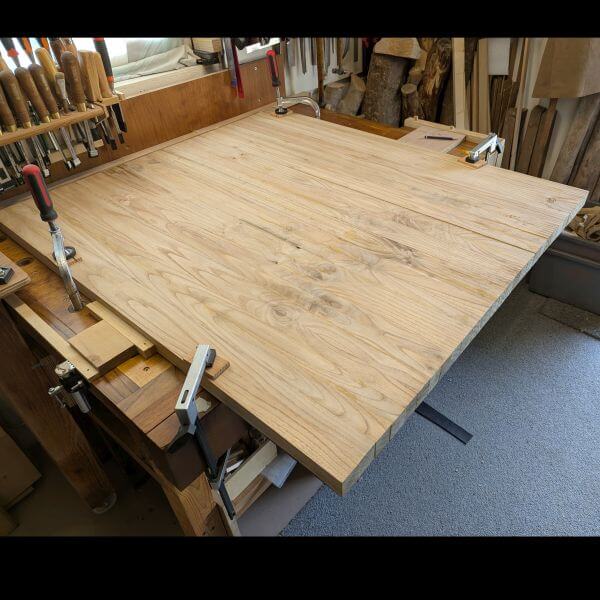

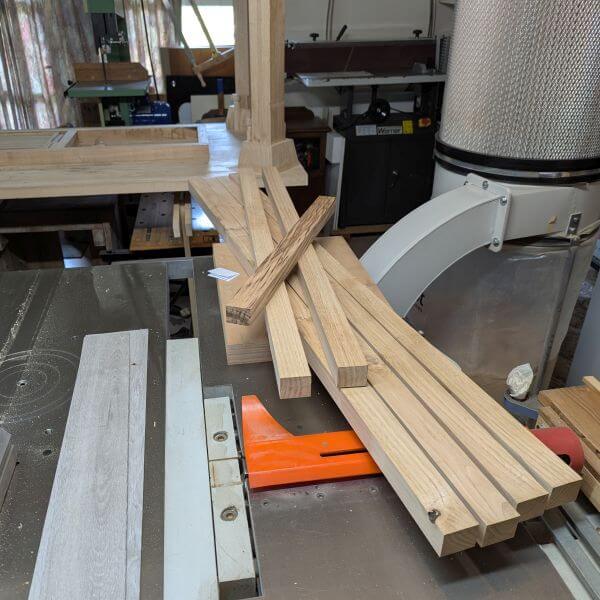

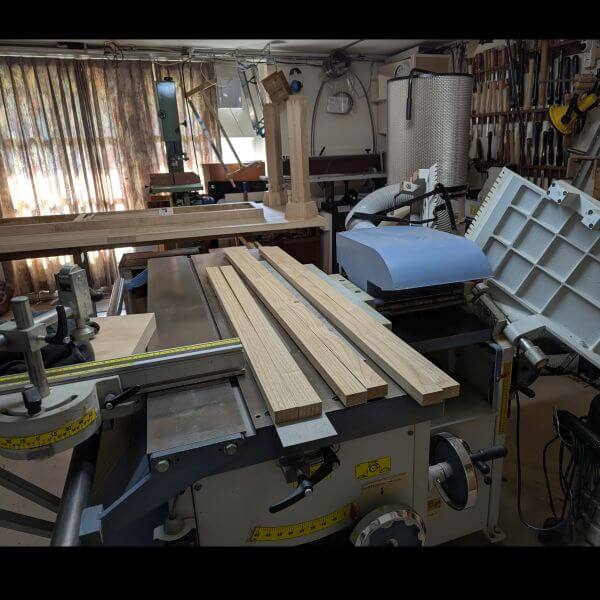

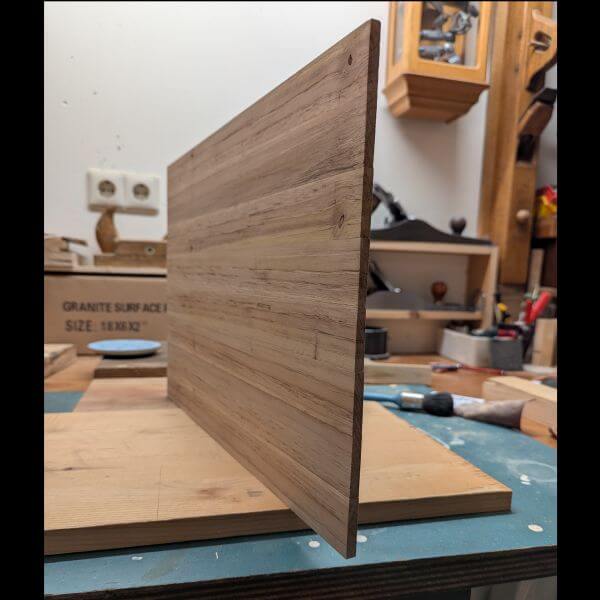

Het zag er somber uit toen de eerste, mooi “vlak” geschaafde plank, na een vakantie bij tuinkomst weer kromgetrokken bleek. Een kort stukje Kastanje heb ik bij wijze van proef verzaagd in stroken en ook die kromden verder. Er zit dus heel veel spanning in het hout. Toen ik de strookjes spiegelbeeldig naast elkaar neerlegde ontstond er een leuk patroon. Als de stroken “dun” genoeg zijn kan ik ze “recht” buigen tijdens het verlijmproces. Dit heb ik getest met stroken van 120 cm en dat bleek te kunnen. Het spiegelpatroon viel in de smaak bij Kris en Christine, dus werd besloten om het tafelblad niet meer van planken, maar van stroken te maken. Doordat zo vanzelf een druk natuurlijk patroon ontstond is het idee van het kunstmatige patroon gevuld met epoxy losgelaten. Planken werden aan een kant vlak en recht geschaafd en met de andere zijde door de vandiktebank gehaald. De 3 messen daarvan bleken te bot, dus die heb ik moeten slijpen en opnieuw afstellen. Van de planken heb ik stroken gemaakt: 4 per plank; 2 spiegelsetjes.

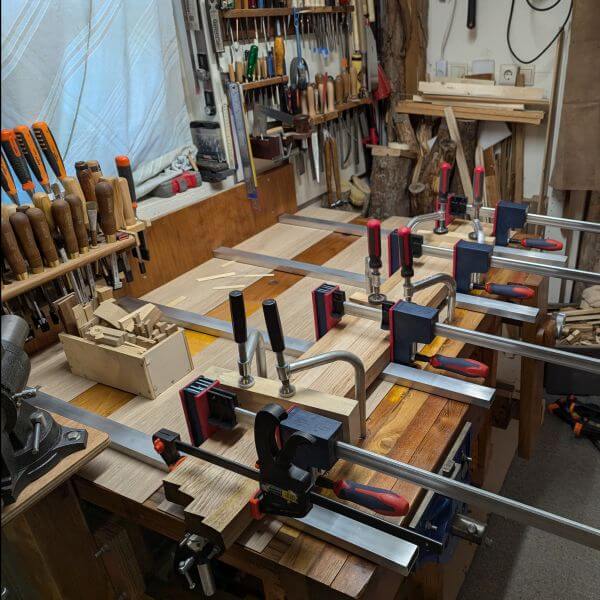

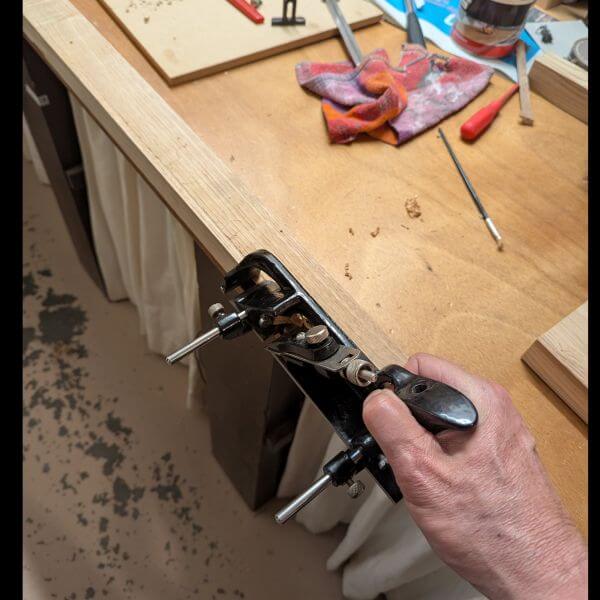

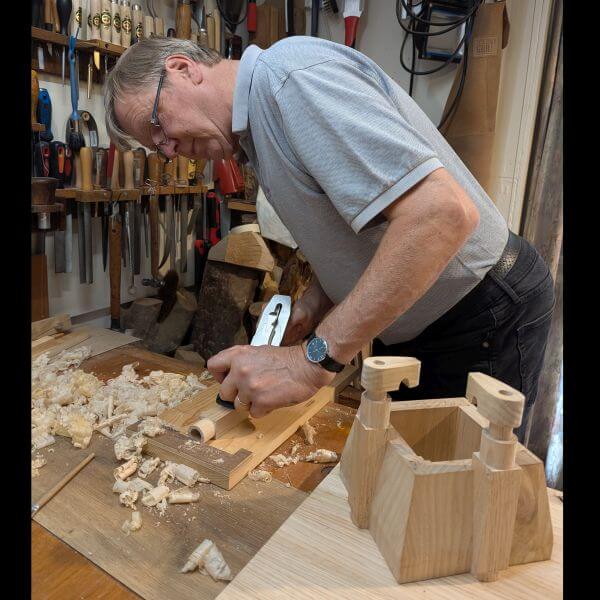

Nog nooit heb ik zoveel geschaafd in een project als hier, aangezien werkelijk alles, aan alle kanten meerdere keren recht, vlak en glad gemaakt moest worden. Mijn schatting is, dat ik ongeveer 40.000 schaafbewegingen en dus houtkrullen heb gemaakt ! Het leuke daarbij was, dat ik diverse schaven heb gebruikt, ieder met hun specifieke functie met voor- en nadelen. Een gewone bankschaaf, lange schaaf, sponningschaaf, schouderschaaf, grondschaaf, klein blokschaafje, et cetera. De meeste voldoening kreeg ik van het gebruik van brede Lie Nielsen bankschaaf met een extra steil gemonteerd schaafmes, onder een hoek van 55 graden. Daarmee lukte het uiteindelijk om, zonder dat er houtvezels uitscheurden, in alle richtingen warrig knoestrijk hout mooi spiegelglad te krijgen. Dit was essentieel in het totale maakproces, omdat er door het gebruik van gespiegelde stroken en kop-aan-kont liggende stukken veelvuldig van nerfrichting gewisseld werd. Wat een schaafvreugde heeft dat opgeleverd 🙂 Veel schaven gebruiken betekende ook veel slijpen.

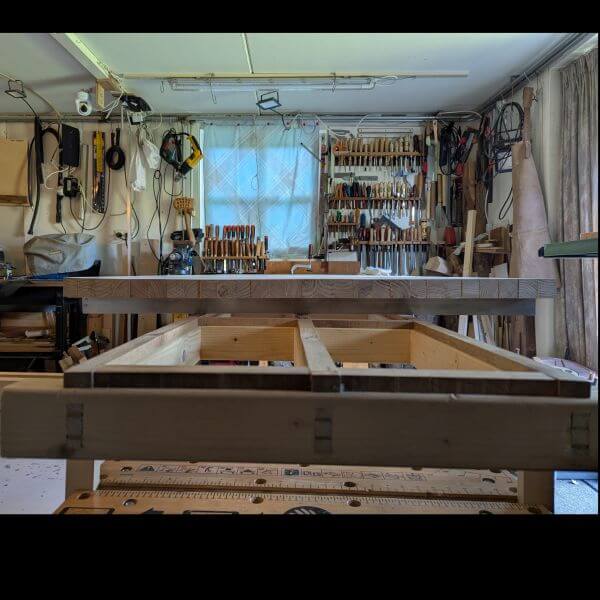

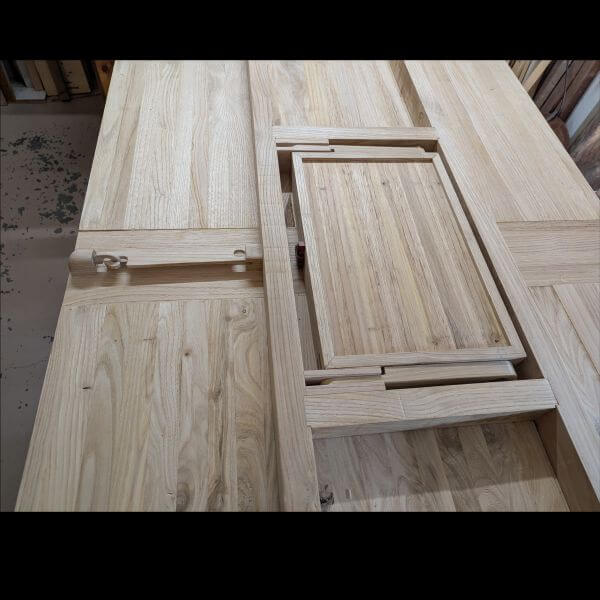

Toen alle stroken geschaafd waren en per set gespiegeld lagen is door Kris en Christine gekozen welke combinaties van sets de twee helften van de tafel zouden gaan vormen. Er ontstonden zo een deel met “knoesten”, een deel met “strepen” en een smal tussendeel. Eigenlijk hebben ze dus toch nog zelf het patroon in het tafelblad ontworpen.

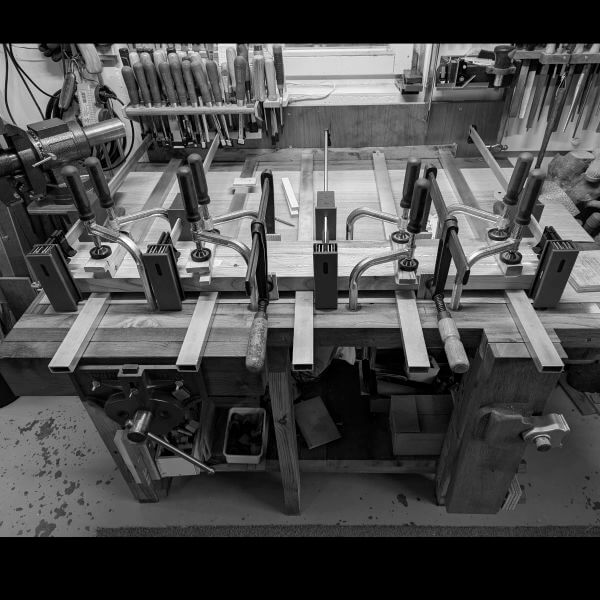

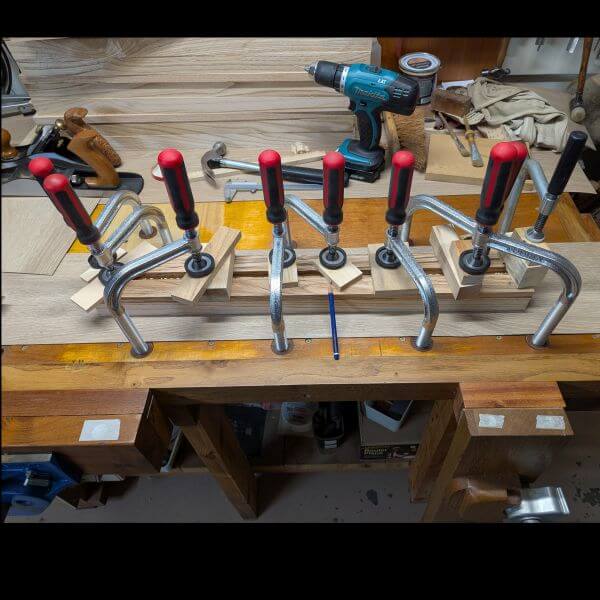

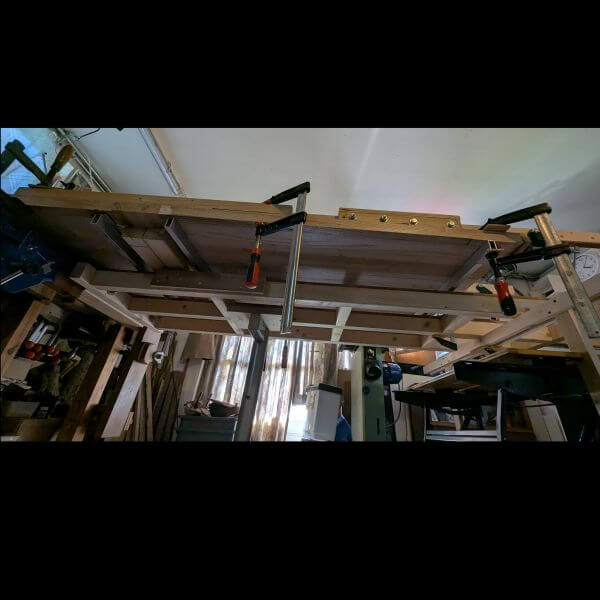

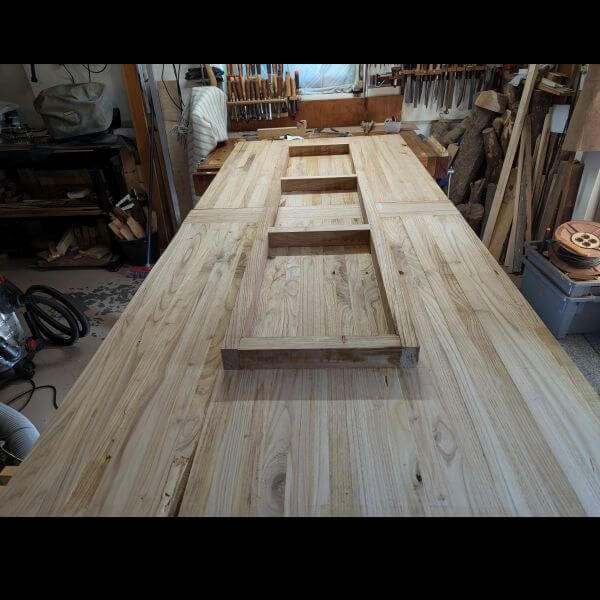

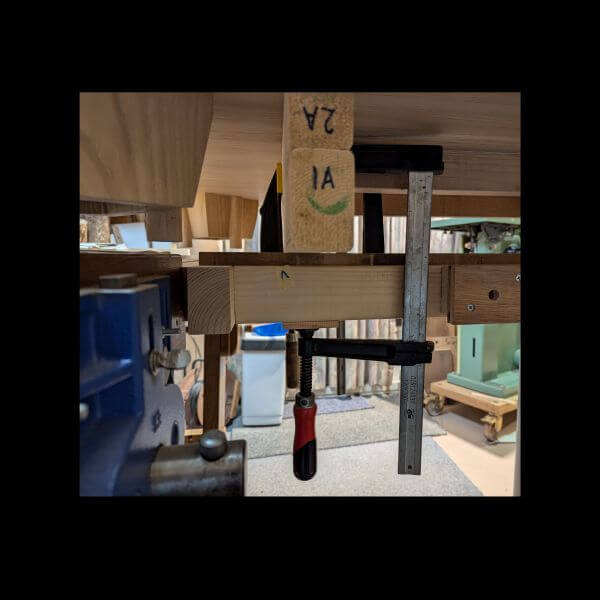

Het opbouwen van de deelbladen van klein naar groot was een lastige klus, omdat er zoveel contactvlakken zijn en dus veel risico op “kromming door klemming” is, zeker bij toenemende breedte. De twee bladdelen bestaan ieder uit 28 stroken en 2 zijlatten, het tussenstuk uit 4 stroken. In de breedte moeten er dus 58 vlakken evenwijdig geschaafd worden en in totaal 130 ! Bij het verlijmen van de grotere delen kwam er, naast de opstapeling van contactvlak-afwijkingen nog een element bij: het noodzakelijk opvoeren van de klemdruk van de langere en dus meer kromtrekkende lijmklemmen resulteerde ook in krommere bladdelen. Uiteindelijk heb ik reeds verlijmde delen moeten loszagen en opnieuw verlijmd met minder buigzame lijmklemmen, met kortere bekken; dat hielp.

De twee grote deelbladen waren zo gelijmd, dat de kant met de spiegelingen zo weinig mogelijk zou moeten worden na bewerkt, omdat dan het spiegelpatroon zou kunnen verdwijnen. Het betekende veel keuzes maken, zoals bijvoorbeeld het er bovenuit laten steken van een strookeinden om de rest in hetzelfde vlak te kunnen houden. Voorzichtig schaven met de “steile” schaaf en waar nodig, egaliseren met een toerental gestuurde brede bandschuurmachine met een fijnkorrelige band erop. De kopse kanten van de deelbladen heb ik met een Bosch invalzaag klaargemaakt voor verlijming met het middenstuk tot het totale tafelblad. Het middenstuk heb ik bewust “iets te hoog” gehouden om later alleen daar wat af te moeten halen en juist niet van de brede tafeldelen met gespiegeld patroon.

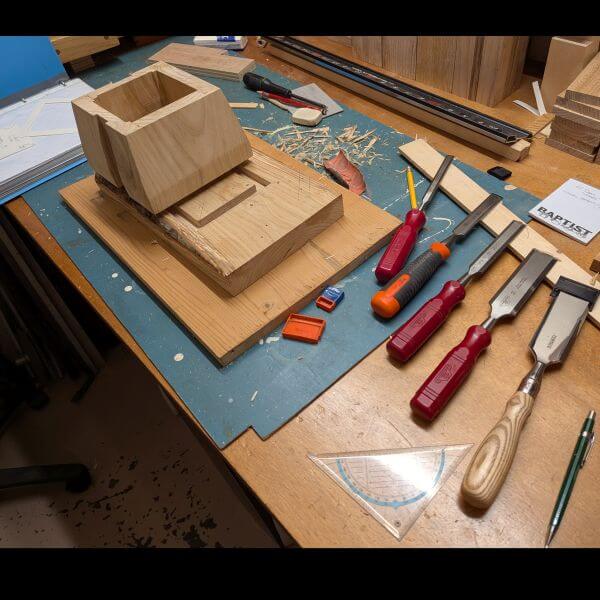

Hulpstukken

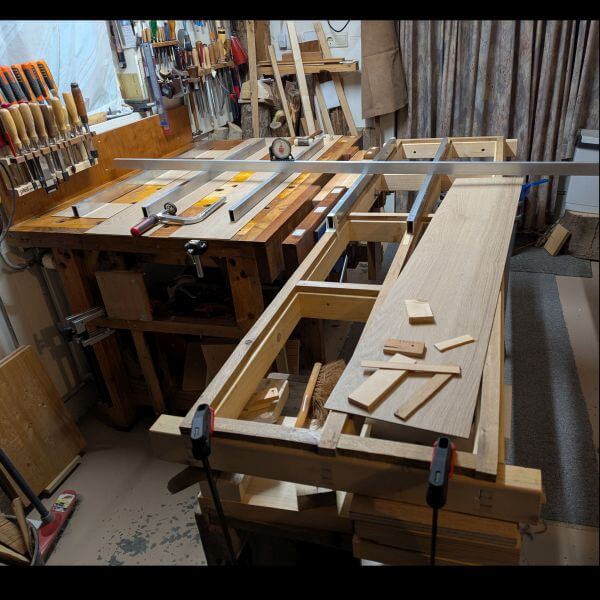

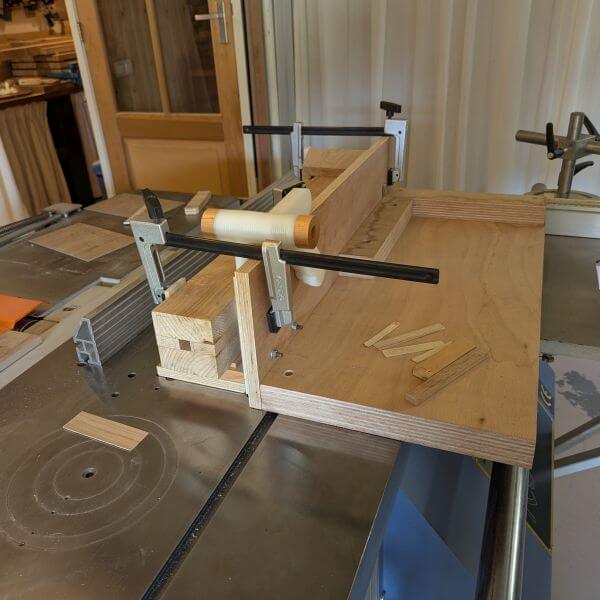

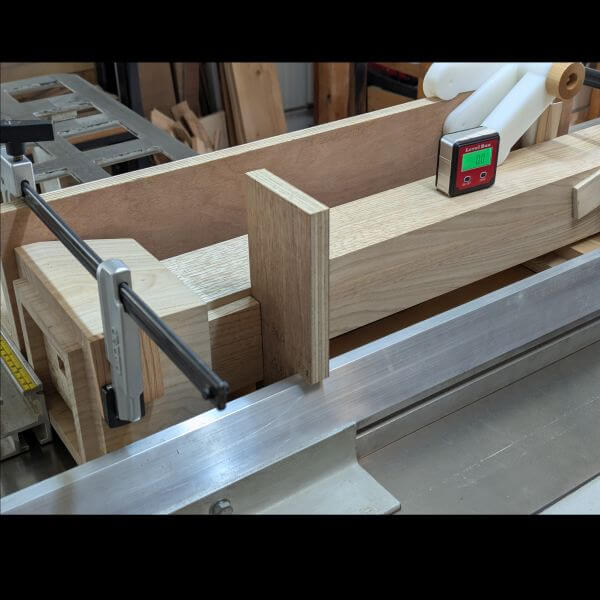

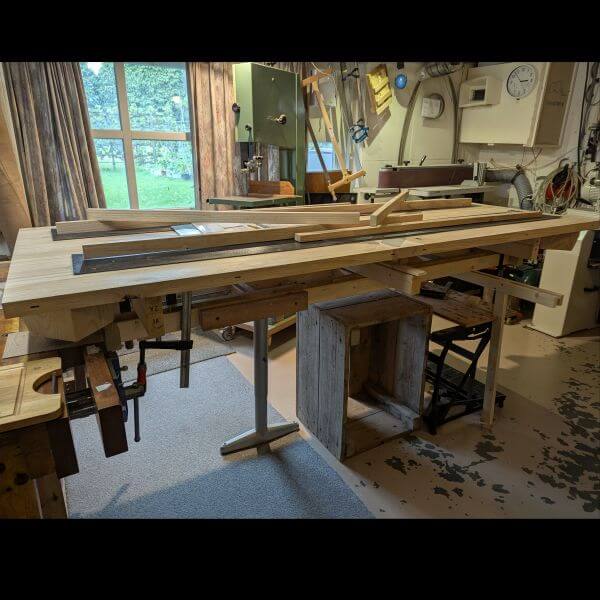

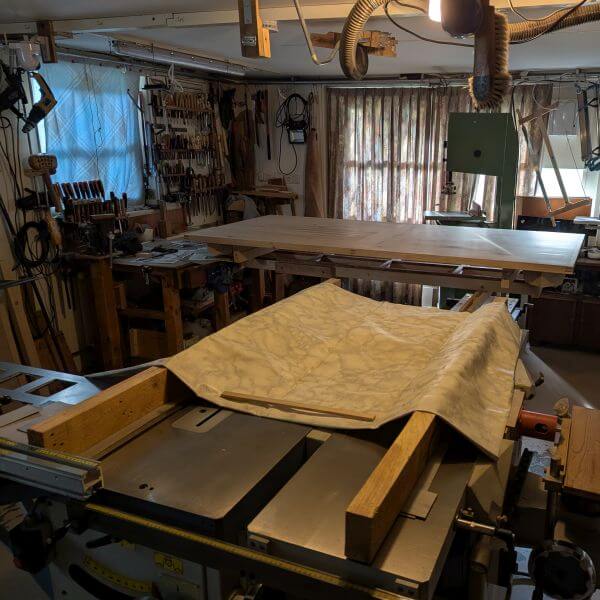

Om zo een grote tafel in zijn geheel te kunnen monteren, was mijn werkbank veel te klein. Er is daarom eerst een lange hulptafel gemaakt, die ik zowel in de lengte als breedte aan mijn werkbank kon monteren. In de breedte had het het voordeel dat ik nog steeds gebruik kon maken van mijn bankschroef aan de korte kant. In de lengte paste de hele tafel erop. De hulptafel wordt op de gewenste hoogte in de twee bankschroeven aan de voorkant van mijn werkbank vastgemaakt en in het midden ondersteund door een in hoogte verstelbare poot met een nokkenas klemconstructie. Ook heb ik een eenvoudig stelbare schraag voor in mijn workmate gemaakt. Bij een plaatselijk carrosseriebedrijf heb ik aluminium kokers gehaald om een “vlakke ondergrond” te kunnen maken over mijn werkbank en hulptafel heen, als basis voor verlijming en zo. Een 2 meter lange aluminium koker gebruik ik als referentie voor rechtheid bij het schaven en meten. Daarnaast waren klemblokken voor in de bankschroeven nodig om werkstukken op de werkbank vanaf de zijkanten in te kunnen klemmen. Ook een verstelbaar hulpstuk voor het maken van spiebanen en complementaire spieën bleek noodzakelijk voor de gewenste nauwkeurigheid.

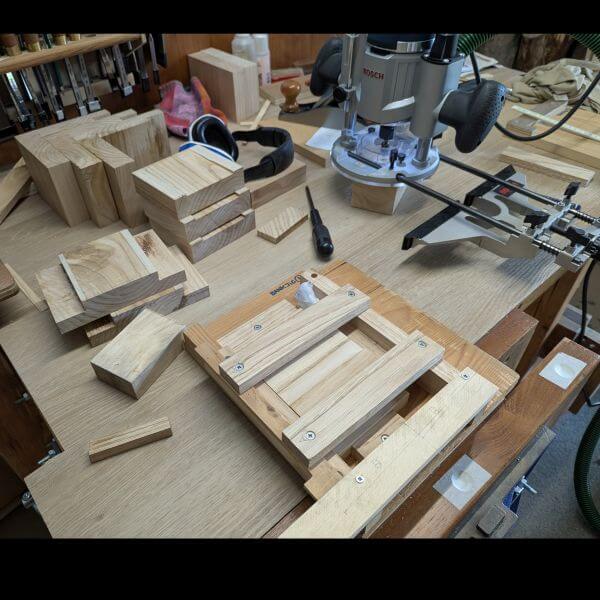

Voor het eenvoudig kunnen zagen van dado’s (evenwijdige sleuven) op mijn Bernardo K5 combimachine heb ik een “slede” gebouwd waarop de poten met kransen konden worden gemonteerd. Ook lange lijmklemmen (350 cm) heb ik moeten maken, om het totale tafelblad te kunnen verlijmen.

Hulpstukken zijn essentieel om in een 1-mans eigen houtwerkplaats lastige werkzaamheden in je eentje veilig en herhaalbaar te kunnen uitvoeren. Overigens heb ik net zoveel plezier gehad aan het maken van hulpstukken als aan het maken van het werkstuk zelf; gelukkig maar.

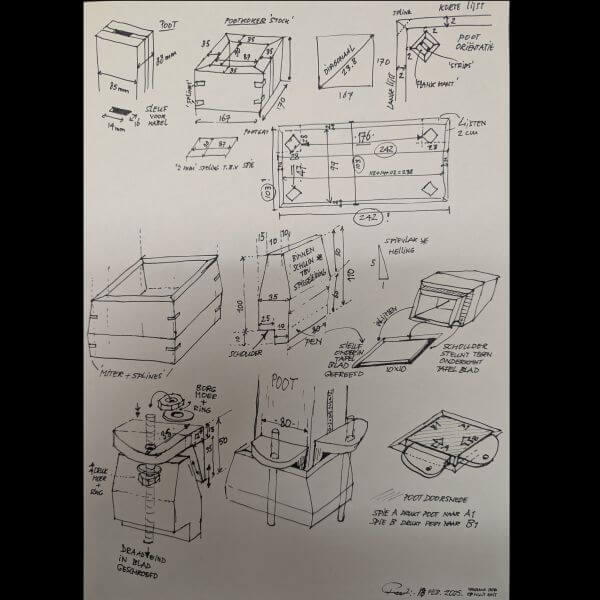

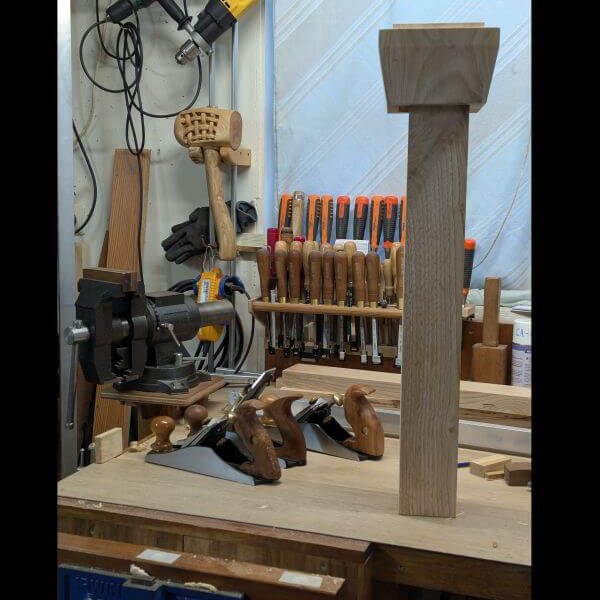

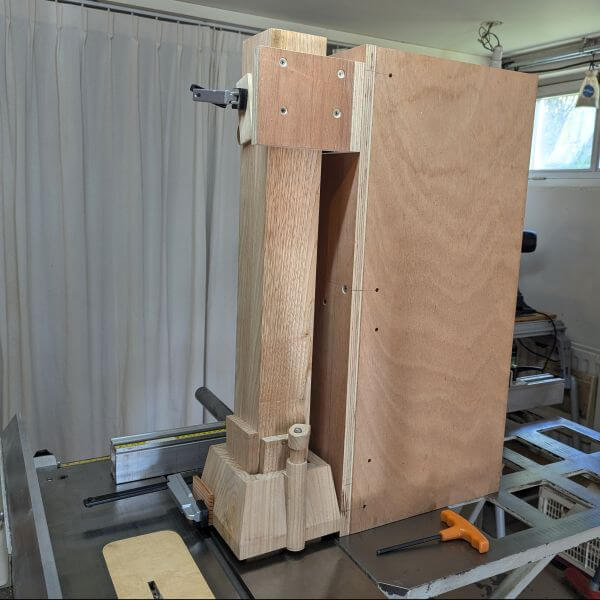

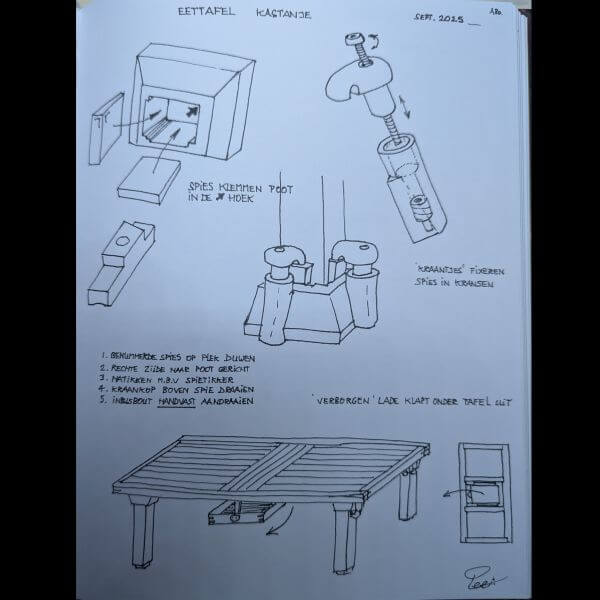

Poten met spie

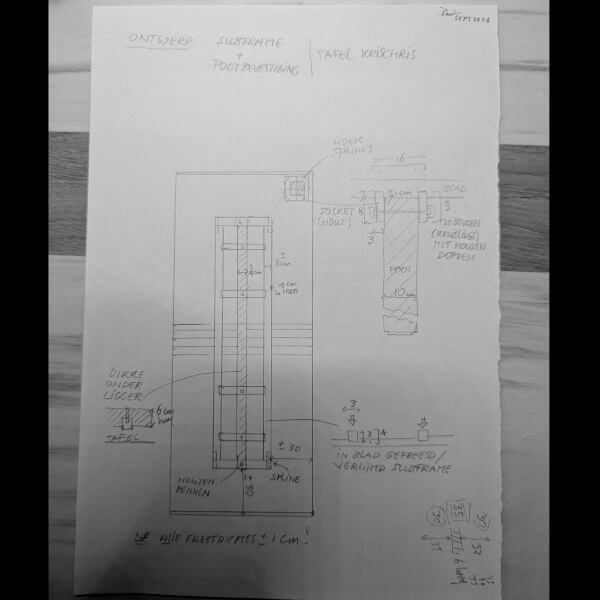

De poten moeten los kunnen, om de tafel te kunnen verplaatsen. Het onderframe zorgt voor de stevigheid van het blad. De kransen waarin de poten geklemd zitten, zijn eigenlijk een soort van subframe per poot.

De poten zijn plankdelen, met strips ertussen en de holle ruimte die zo is ontstaan kan eventueel gebruikt worden voor een snoer. Er is zelfs even overwogen om aan de onderkant van de poten een soort “verlengstukken” van glasheldere epoxy te maken met daarin echte kastanjes, inclusief verlichting. Dat plan is verlaten omdat het te risicovol en te opvallend was.

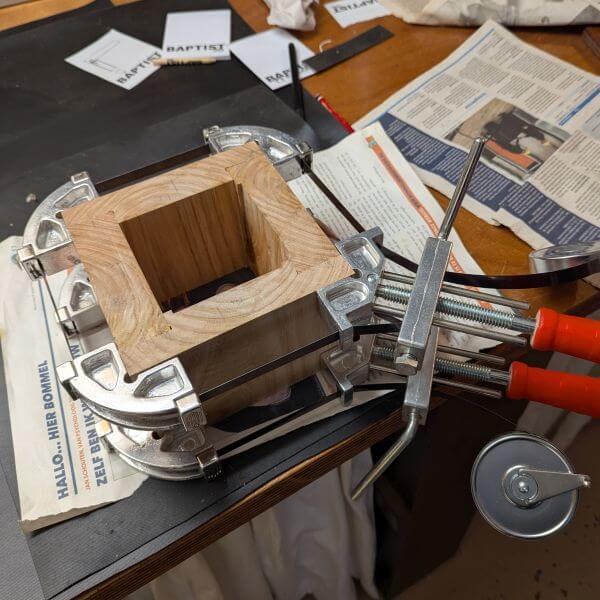

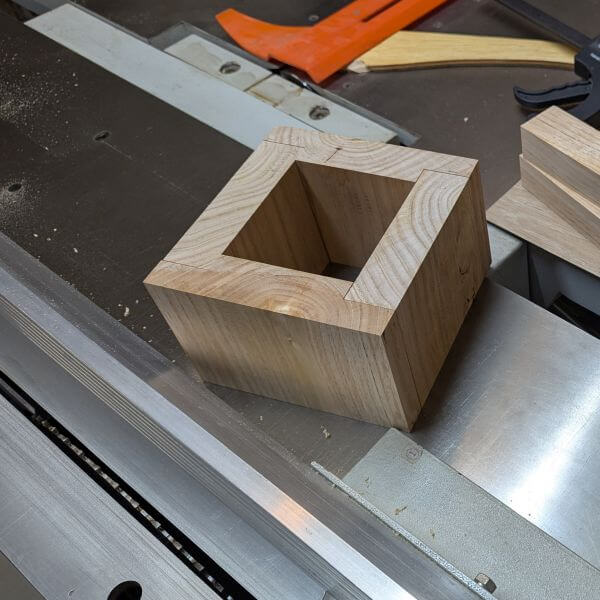

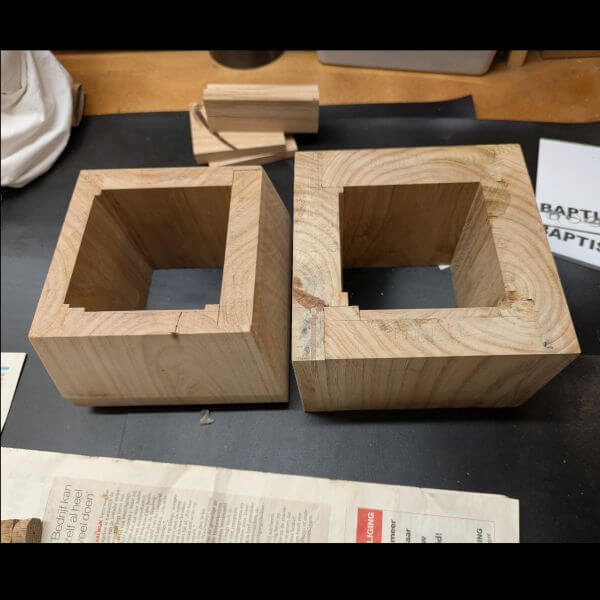

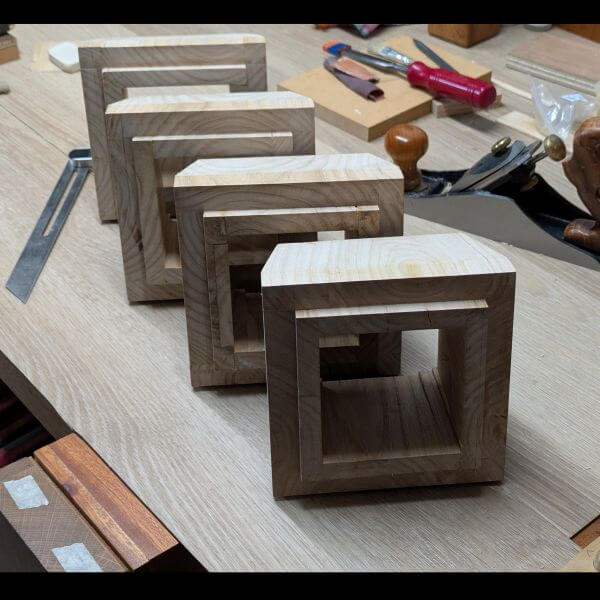

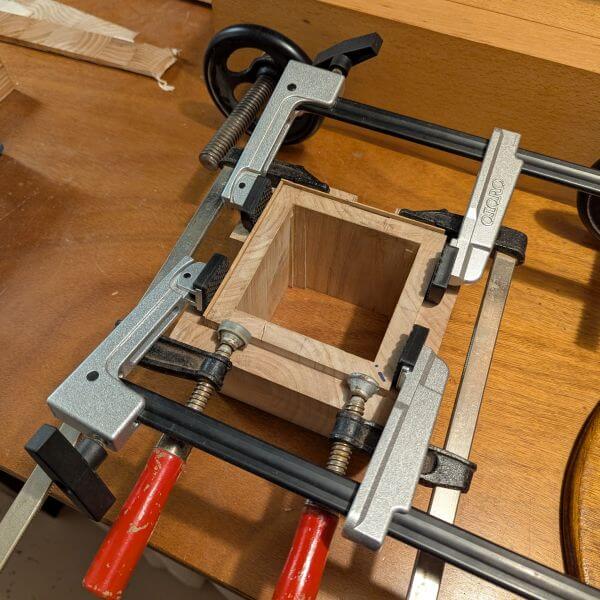

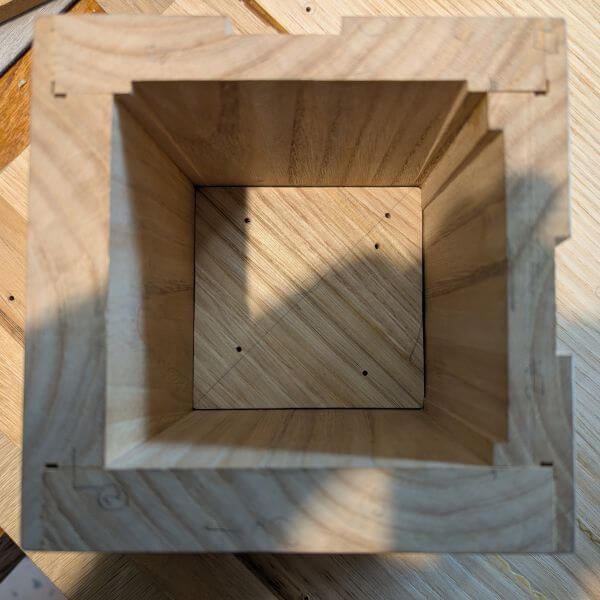

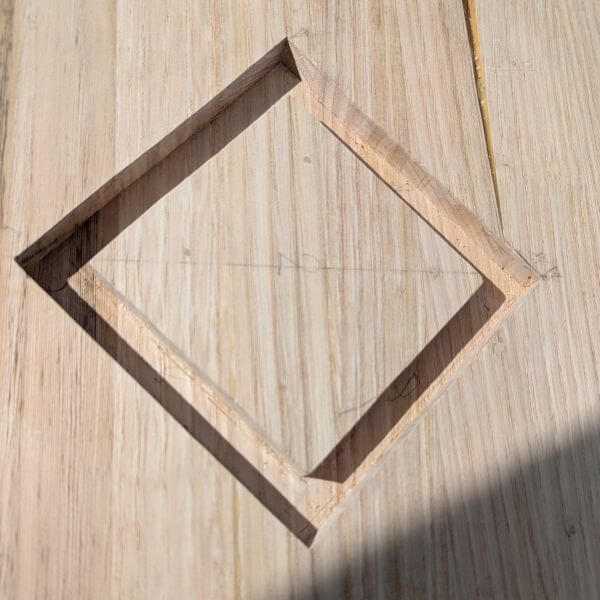

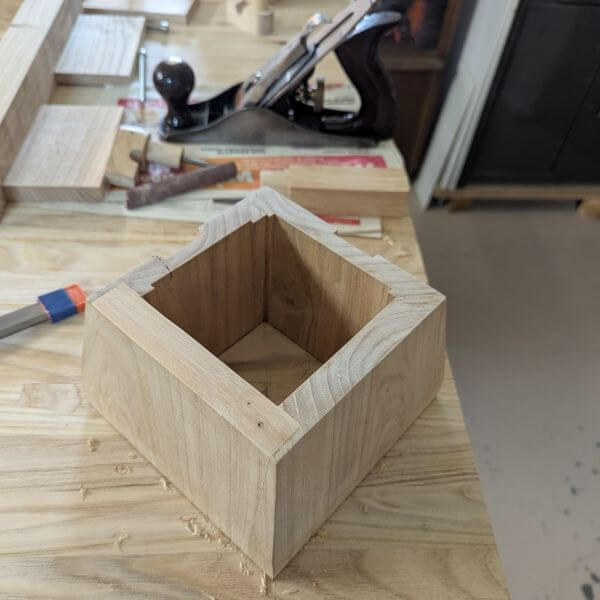

De kransen zijn in essentie stevige houten vierkanten die goed in het blad verankerd zijn en waarin spiebanen zijn gefreesd om de poten mee vast te kunnen klemmen. De kransen zijn afgeschuind uit esthetische overwegingen: ze lopen taps naar binnen naar de poten. Om die tapse vorm herhaald te kunnen maken, namelijk 16 keer, heb ik mijn zaagtafel gebruikt.

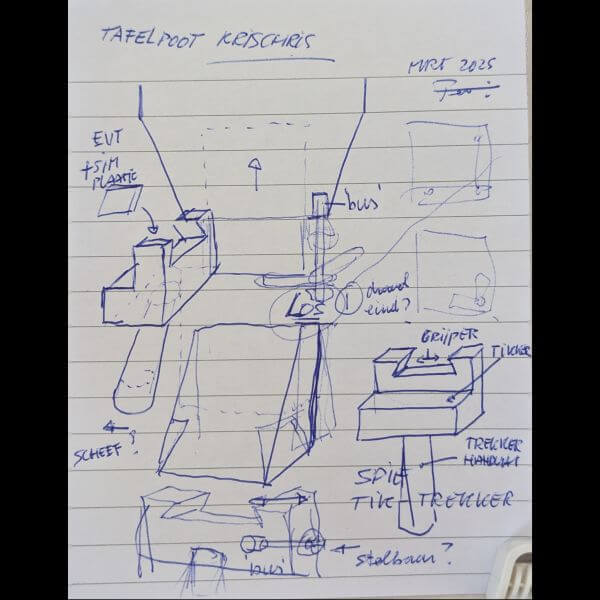

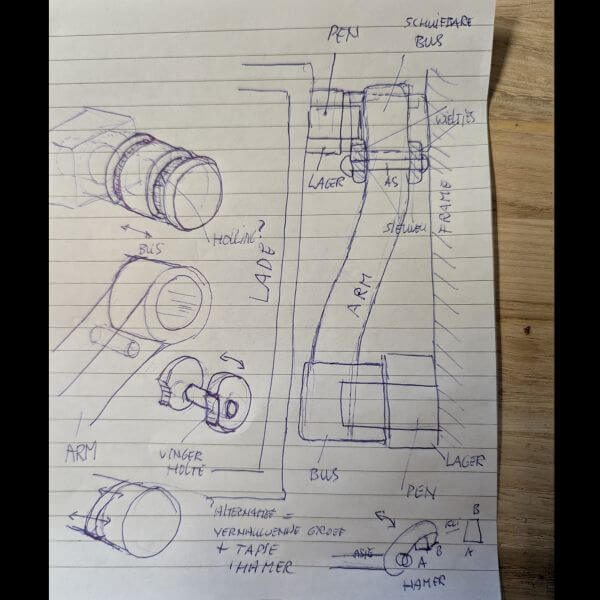

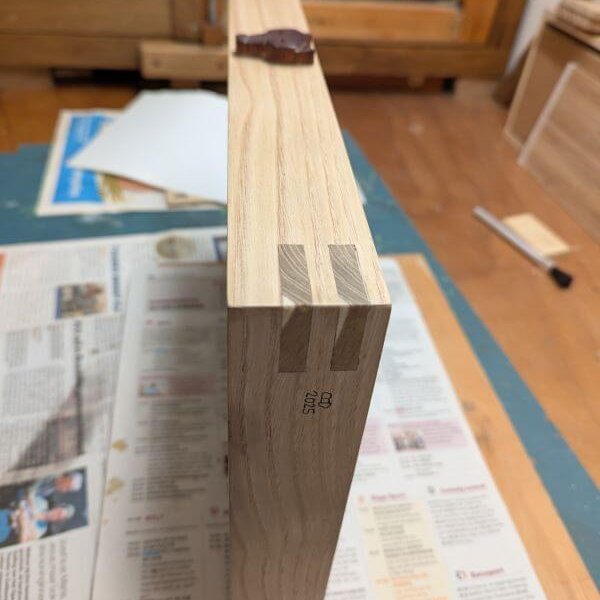

De spiebanen en de spieën zijn breed en lang om grote contactvlakken te garanderen; je wilt absoluut niet dat de poot “kantelt”. De hoeken van spie en baan zijn precies hetzelfde, namelijk 3 graden. Om dit reproductief te kunnen garanderen heb ik hiervoor een hulpstuk gemaakt: een soort glijbaan en tegelijk slede voor de boven frees. De kransen fixeren de poten: de grote met spies klemmen de poten in de buitenste binnenhoek van de krans. De spies zijn geborgd met een draaibaar stelmechanisme dat tevens voorkomt dat de spieën eruit kunnen vallen. Dit is de enige plek waar metaal is gebruikt: een holle houtdraadbout met inbusbout. De stelmechanismes waarmee de spieën in de kransen langs de poten worden gedrukt en gefixeerd zijn eigenlijk een soort “kraantjes” die duwen in plaats van trekken. Ze zitten vastgelijmd in een sleuf in de krans.

Om die sleuven in de afgeschuinde kanten van de kransen gecontroleerd 8 keer te kunnen maken heb ik een soort slede gemaakt waar krans met vastgeklemde poot op ligt. om de zaaghoeken nauwkeurig te kunnen stellen is dus gebruik gemaakt van de lengte van de poot 🙂

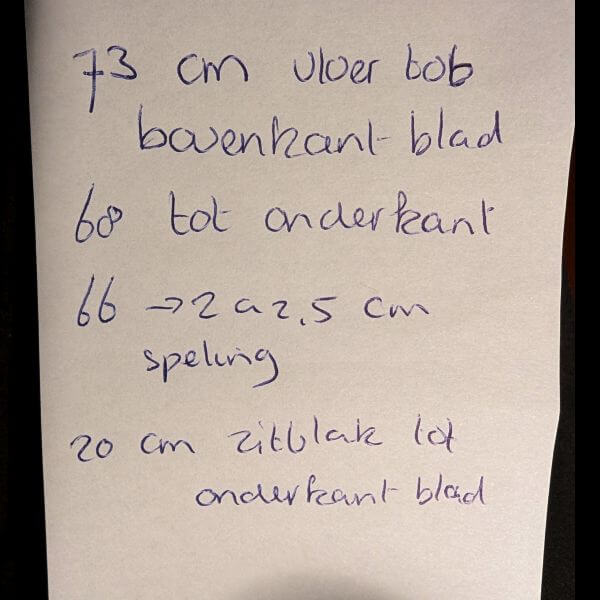

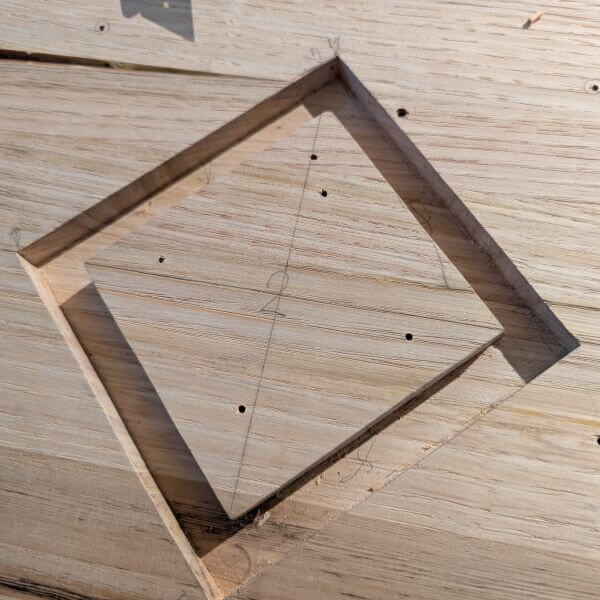

De Kransen hebben een vierkant omlopend uitsteeksel, die in een gefreesde groef in het tafelblad gelijmd wordt. De positie en grootte van de groef wordt gemaakt door de vorm van het uitsteeksel met een mal te kopiëren op de tafel. De poten staan met hun vastgeklemde hoek naar de tafelrand gericht, dus 45 graden gedraaid onder het blad, net als bij de eettafel Eiken. De poten staan zo ver mogelijk uit elkaar om ervoor te zorgen dat er aan weerszijden 3 forse eetstoelen onder geplaatst kunnen worden.

Onderweg heb ik best wat kleine foutjes en probleempjes moeten wegwerken. Zo kon ik mijn meest geliefde gereedschap (de steekbeitel) veelvuldig ter hand nemen.

Blad met steunframe

Een onderframe was nodig ter ondersteuning van het grote blad, waarvan de zware bladdelen kops zijn verlijmd met het middenstuk en er kans bestaat op een breuk wanneer het blad wordt gedraaid bij demontage of onderhoud.

Een ontwerpeis was om geen hinder met je benen te hebben van het onderframe. Het kon dus niet tussen de poten, maar moest meer naar het midden gemaakt worden. Je benen raken daardoor niet het frame. Het frame is een soort “rek” geworden, waarbij alle delen eigen sleuven als uitsparingen voor bevestiging in het blad hebben. Zodoende werd het een zeer stevig geheel, dat zowel onder als in het blad zit. Omdat de poten zelf niet aan het onderframe vast gemaakt konden worden, zijn daarvoor per poot eigen subframes gemaakt. Dit zijn de kransen met hun eigen bevestiging aan het blad. Je kunt ook zeggen dat rek en kransen samen het totale steunframe vormen. Om de kransen stevig te kunnen verankeren in het blad, zijn ook daarvoor sleuven gemaakt, waarin de uitstekende onderrand van de kransen passen.

Aan de onderkant van de tafel is nog duidelijk te zien dat alles ten gunste van de bovenkant is gedaan. Je ziet veel oneffenheden, scheuren, markeringen en dergelijke. Ach, eigenlijk benadrukt dat nog meer het handgemaakte karakter van dit werkstuk 🙂 . Reparaties zoals inlegstukken zijn wel uitgevoerd daar waar de poten komen, om ervoor te zorgen dat daar geen zwakke plekken zijn. Uiteindelijk heb ik toch de gehele onderkant nog afgeschaafd en geschuurd voordat de pootkransen werden gemonteerd.

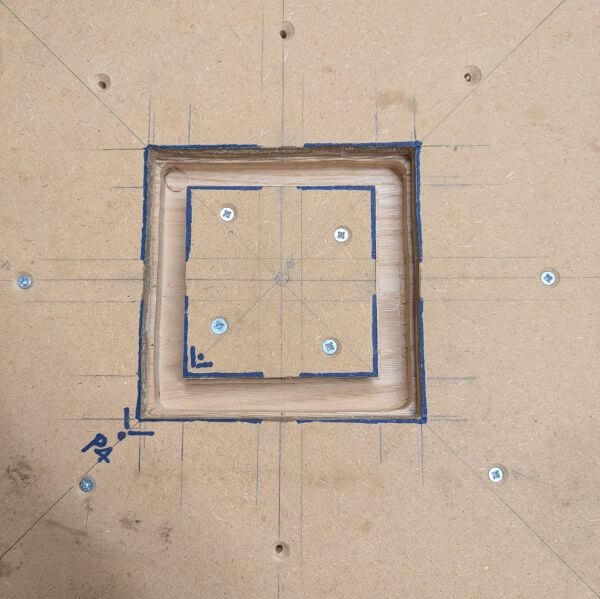

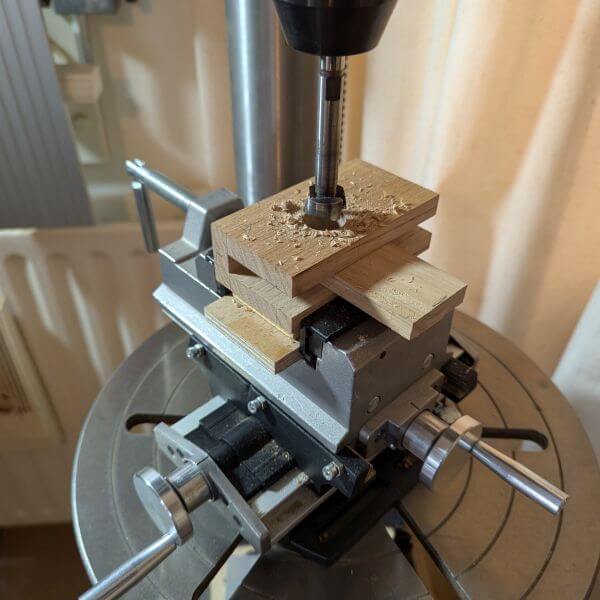

Om de sleuven voor de kransen te kunnen maken is eerst een “kopieermal” gemaakt op een figuurzaag machine. Deze mal heeft ervoor gezorgd dat ik op de vier plekken waar de kransen moesten komen dezelfde basissleuf kon frezen. Dit betekende overigens ook dat ik eerst de ronde van de kransen gelijk moest maken: opdikken en afschaven dus ! Voor de zekerheid heb ik eerst een proefstuk gemaakt met de freesmal. Bewust is ervoor gezorgd dat de gefreesde sleuf nog mat groter gemaakt moest worden om precies te passen bij de verschillende kransen. Het blijft tenslotte maatwerk. Toen uiteindelijk de kransen geplaatst konden worden heb ik eerst het blad aan de randen op maat gezaagd. De zaagrails bleek te kort voor de lange tafellengten, dus heb ik die evenwijdig moeten verplaatsen. Nu wist ik zeker dat de poten overal gelijk geplaatst konden worden ten opzichte van de bladhoeken. De slijtblokjes van 3 cm hoog zijn kleiner dan de pootdiameter, zorgen ervoor dat de hoge armleuningen van de gekozen eetstoelen precies onder te tafel passen. De vorm is afgeleid van de kransvorm.

Montage van de onderdelen

Toen het tafelblad op maat was gemaakt en het onder frame en de poten met kransen gemaakt zijn, kon de montage beginnen. Per poot moest er er een vierkant vormige sleuf in het blad komen voor de pootkransen. De reeds geteste mal heb ik daarvoor gebruikt, door hem op de onderkant van de tafel te schroeven. kleine onregelmatigheden aan de binnenzijde van de mallen heb ik eerst nog opgedikt met schilder tape. Daardoor had ik wat extra spelen om de kleine maat verschillen tussen de kransen te kunnen opvangen. De gefreesde sleuven heb ik met een hele set “vers” geslepen steekbeitels per krans op de overgebrachte maten afgestoken. Eindelijk kon daarbij mijn stoere houten hamer in gebruik worden genomen. De extreem brede beitel van 50 millimeter (!) heeft als grote voordeel dat je steeklijnen makkelijk evenwijdig kunt verlengen. Toen alle vier de kransen pasten, bleek dat de poten ook goed in rechte hoeken staan. Uiteindelijk was er per krans maar 1 hoek die met kleine vulplaatjes gecorrigeerd moest worden.

Voordat de kransen in het blad gelijmd konden worden, moesten eerst alle tijdelijke schroefgaatjes worden dichtgemaakt. Hiervoor heb ik kaasprikkertjes gebruikt; gelukkig hou ik van kaas 🙂 Na het inlijmen van de kransen en de pas geschaafde vulstukjes is de gehele onderkant van de tafel nogmaals geïnspecteerd en afgewerkt. Hierbij is ook de foute zaagsnede in krans 4 gecorrigeerd met een passend vulstukje.

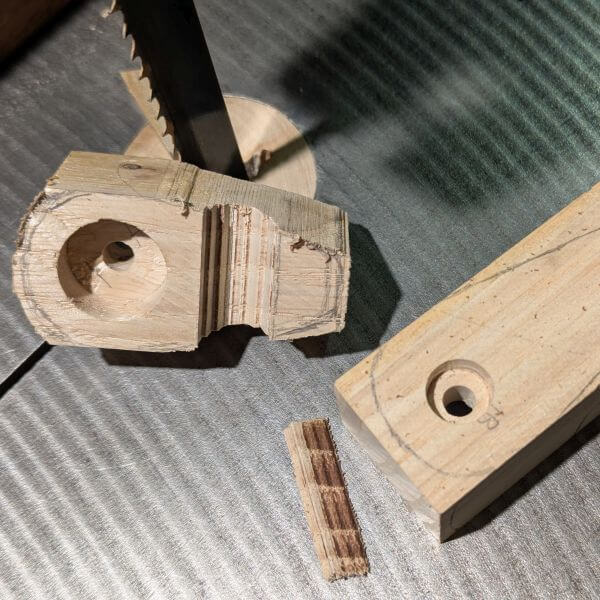

De “kraantjes” voor het stellen en op zijn plaats houden van de spieën heb ik gemaakt van reststroken van van het tafelblad. Eerst heb ik de body van de kraantjes zowel aan de buitenkant als het binnenwerk vormgegeven op de houtdraaibank. Het binnenwerk bevat een indraaimoer voor een lange inbusbout en een schuifcilinder rondom de bout. De “kop” past op de cilinder en drukt via de bout de spie vast. Er zijn 8 kraantjes gemaakt; 2 per krans.

De kraantjes bestaan uit 3 houten en 3 metalen onderdelen, wat in totaal op 32 onderdelen heeft geresulteerd. Hiervoor was veel houtdraaiwerk, modelleerwerk en secuur passen en meten nodig. De kraantjes en spieën zijn in lengte op elkaar aangepast, om ervoor te zorgen dat de spie en stelmechanisme voldoende afstelruimte hebben. Voor iedere pootkrans moet het “kopje” van het kraantje apart passend gemaakt worden, omdat de spieën niet precies even dik en lang zijn. Ook is ervoor gezorgd dat iedere spie makkelijk vast en los getikt kan worden; de kraankopjes kunnen weggedraaid worden om dat mogelijk te maken. Na definitieve montage van kransen, poten en kraantjes is alles netjes passend afgewerkt met de steekbeitel en fijn schuurpapier.

Uitklaplade

De eettafel Kastanje maken bleek een enorm interessante klus, met veel leermomenten en details. Om uit te drukken dat dit een speciaal traject was heb ik er iets extra’s aan toegevoegd: een lade die je onder de tafel kunt uitklappen. In die lade heb ik een verassing gedaan voor Kris en Christine…

De lade is geheel van Kastanje, ook de uitklapconstructie. Voor de bodem heb ik uit reststroken van het tafelblad veel dunnere strips gemaakt, 7 mm slechts, aangezien de lade licht van gewicht moet zijn. Ook deze strips zijn in spiegelpatroon gelegd, net als het tafelblad. Een leermoment was, dat ik een volgende keer ook gewoon dunne strips op een planken ondergrond kan maken als tafelblad. Het probleem van kromtrekkende stroken die meerdere malen opnieuw geschaafd moesten worden kan zo grotendeels geëlimineerd worden.

De bodem van de lade ligt los in het ladeframe, om rek en krimp toe te laten. Op de hoekpunten zijn splines, gemaakt van een reststukje goudenregen hout van de jewelrybox, ingevoegd als extra versteviging. Eerst heb ik de sleuven voor de splines met een handzaag ingezaagd en de restjes “door gebeiteld. Maar toen de lade per ongeluk op de grond viel en een hoek indeukte en de naad openbarstte moest ik in “reparatiemodus”. De rest van de sleuven is toen op de pen-gat tafel gedaan en alles is netjes vlak en glad gestoken men steekbeitels. Het is belangrijk om de ladehoeken tijdens het bewerken goed te ondersteunen met haakse blokjes, om te voorkomen dat er hout uitbreekt. Uiteindelijk zijn alle hoeken toch nog vrij netjes geworden.

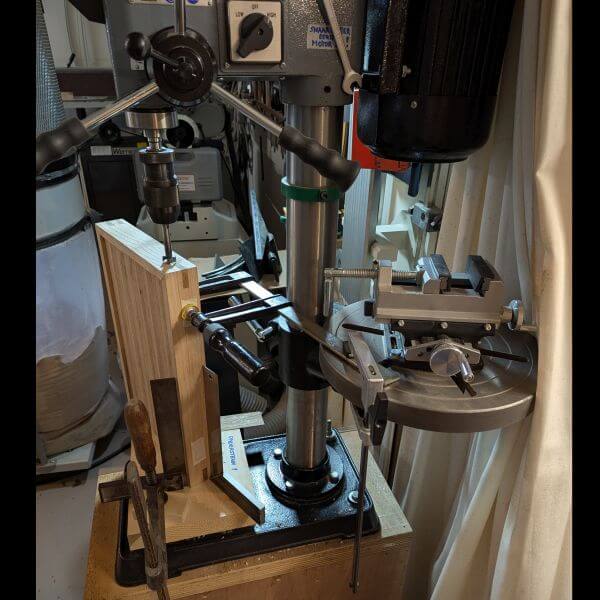

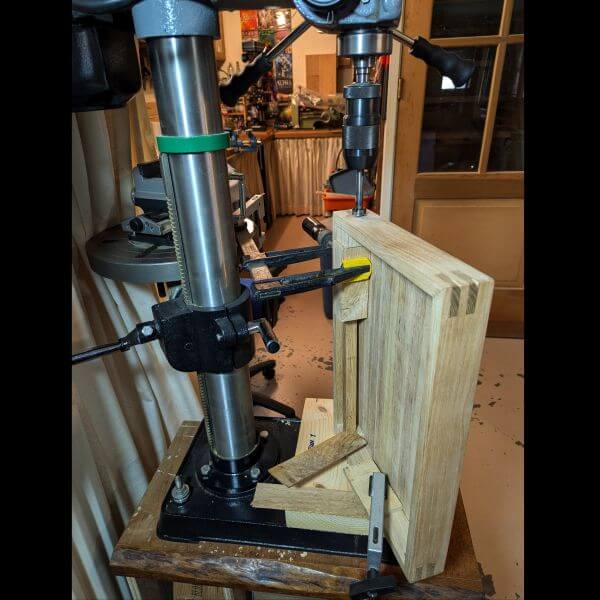

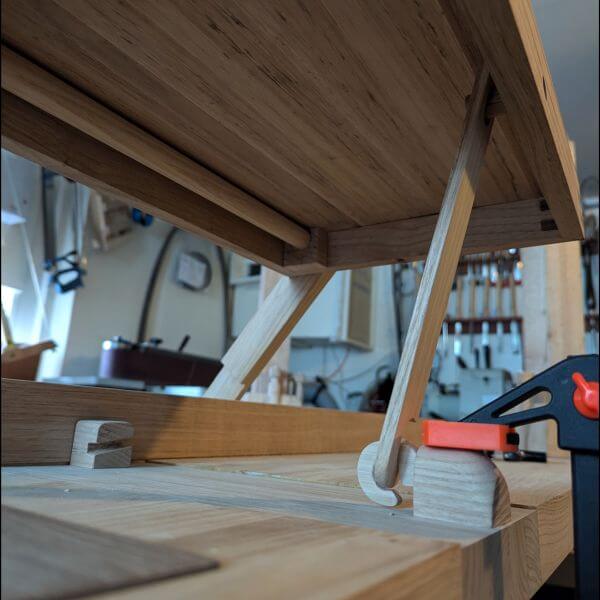

Een houtscharnier constructie zorgt ervoor dat de lade onder de tafel uitklapt en onder de tafelrand kan worden vastgezet. Ook hier heb ik voor alles alleen kastanje hout gebruikt. Het is tenslotte een eettafel Kastanje. Het is een soort uitklap-constructie, waarbij de armen waaraan de lade hangt in houten blokken rond pennen draait. Er is voor gezorgd dat de armen geleiding vinden in lange u-vormige blokken, waardoor de lade bij het uitklappen niet gaat wiebelen. De lade kan onder de tafel vandaan gehaald worden door het borgings-elastiekje rond de lange achteras, gemaakt van oude binnenband van de fiets, los te trekken. Het boren van de gaten in de lade was erg lastig, vooral de exacte uitlijning. Het boren met mijn grote boorkolom moest zelfs een keertje opnieuw, aangezien ze te hoog zaten, waardoor de lade een beetje onder het steunframe uitkwam. De grote achteras heeft een vierkante bout, waarmee hij eenvoudig uit de lade getrokken kan worden bij onderhoud of zo. Als extra detail heb ik een wolvenkopje van kopshout Jatoba toegevoegd; een lastig steekbeitel klusje. Het moeilijke was dat het hout kops zeer hard is en in de langs richting zeer snel splijt ! Waar mogelijk heb ik gebruik gemaakt van een klein verstekzaagje voor de grotere uitsneden. De oogkassen zijn ingeboord en het geheel is afgewerkt met yorkshire grit schuurpasta en wax. Het kopje biedt een leuk accent aan de lade, vooral omdat Kris wolven prachtig vindt :-).

De uitgeklapte lade wordt in de “open” stand gehouden door een wegklapbare uitzetter die onder het tafelblad geklemd zit en achterin het ladefront gehaakt kan worden. Als de lade ingeklapt is, voorkomt een sluitpen dat hij per ongeluk zelf uitklapt. Zowel uitzetter als sluitpen zijn demontabel, dat voorkomt afbreken bij transport etcetera.

Eettafel Kastanje (door op pdf-link te klikken wordt document geopend in een apart venster)

Afwerking en plaatsing van eettafel Kastanje

Alles wat losgemaakt kon worden is van de onderzijde van de eettafel Kastje verwijderd en alle randen en pasvlakken zijn afgeplakt met tape. De tafel is daarna aan de onderkant met kwast behandeld met watergedragen Skylt parketlak; dat helpt tegen het kromtrekken later. Tussen de 3 dunne lagen door is alles steeds licht opgeschuurd met korrel 400; zo werd het mooi glad. Ook alle kleine onderdelen en het op maat gemaakte tafelgereedschap zijn zo afgewerkt.

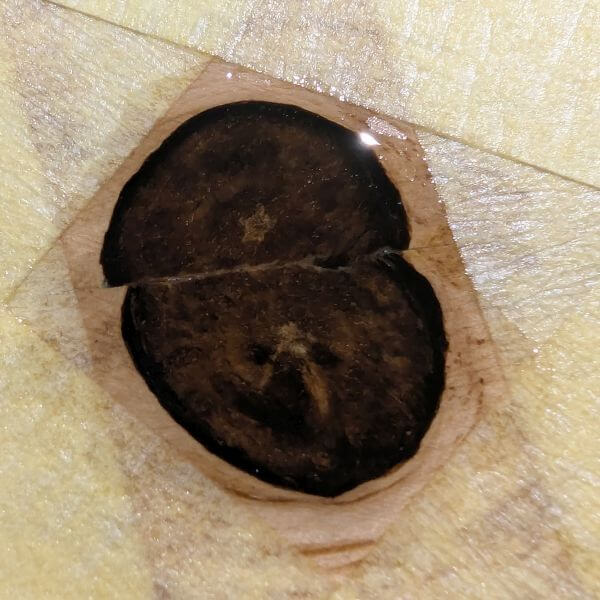

Daarna moest het tafelblad van de eettafel Kastanje gedraaid worden, zodat de bovenkant afgewerkt kon worden. Om dat te kunnen doen moest ik eerst nog een klem- en ophoogconstructie maken om ervoor te zorgen dat de uitsteeksels van de kransen en torentjes veilig daarop konden liggen ! Het zijn dubbele balken met paspennen en klemgaten geworden, verstelbaar in hoogte en demonteerbaar voor hergebruik later. Met familiehulp heeft het tafelblad met succes de grote draai doorstaan; er is daarbij niets beschadigd. De bovenkant ziet er goed uit en oogt mooi vlak. Voordat het blad glad afgewerkt kon worden zijn eerst alle scheur- en knoestgaten gevuld met glasheldere , dunne, langzaam drogende (3 dagen !) epoxy (kunsthars). Omdat de gaten zeer smal waren, heb ik een oude injectiespuit gebruikt voor goede dosering. Niet alles kon in 1 gang gevuld worden, dus na 3 dagen een tweede laag epoxy aangebracht. Doordat de droogtijd zo enorm lang is, kon het ook meerdere keren na elkaar worden toegediend voordat het begon te drogen.

Toen het lijstwerk: de twee kopse lijsten en de vier zijlijsten zijn op maat gemaakt en met domino’s uitgelijnd op het tafelblad, waarbij in de lijst passleuven zijn gefreesd. De kopse kanten van de 6 lijstdelen zijn met dubbele splines verstevigd en verlijmd met het blad. Voor de splines is contrasterend donker gefigureerd Kastanje geselecteerd. De lijstverbindingen van de eettafel Kastanje hebben zo een stoere uitstraling gekregen en zijn nu super sterk. De lijsten zijn ruim 2 cm breed en 4 cm hoog. Het formaat van het blad is 243 x 102 cm, ofwel ongeveer 2.5 m2.

Tenslotte is het bovenblad nog mooi licht afgeschuurd, met zorg voor het intact houden van het spiegelpatroon. De eettafel kastanje was toen klaar voor de finale afwerking. De afwerking zelf is in 2 stappen gedaan: eerst alles nog een keer nalopen en randen glad maken en daarna de parketlak (skylt polypurethaan 5052) in 4 lagen met kwast en lakroller opgebracht.

De lade en andere demontabele onderdelen, zoals poten, kraantjes en speciaal tafelgereedschap zijn los mee vervoerd met een busje naar Eindhoven.

Alevering van eettafel Kastanje met verhaal en kadootje

We houden allemaal ontzettend veel van verhalen. Vroeger vertelde ik Kris altijd al zelf verzonnen verhaaltjes van het kleine-kleine mannetje, dat woonde in een luciferdoosje bij zijn bed. Dat gegeven heb ik verwerkt in een verhaal, waarin het kleine kleine mannetje de hoofdrol speelt. Het verhaal wordt verteld door de geest van mijnheer Kastanje en beschrijft hoe de tafel is ontstaan, wat de rol van het kleine klein mannetje daarbij is en hoe belangrijk de bomenwereld daarbij is. Het mannetje is niet alleen gebleven, maar heeft inmiddels ook een gezinnetje, dat een afspiegeling is van de situatie van Kris en Christine… Natuurlijk zijn ze als zeer kleine houten figuurtjes aanwezig in de tafel: ze wonen in de lade onder het tafelblad.

De eettafel Kastanje en het verhaal met de figuurtjes is met veel blijdschap opgenomen en ingewijd met een familiemaaltijd 🙂

zie ook Fotoshoot Eettafel Kastanje

Peter van Tienhoven

Inmiddels hebben we deze geweldige tafel al weer meer dan 5 weken in gebruik. Het is een genot om aan te eten of te zitten kletsen. De kunst en kunde die je in deze tafel gestoken hebt zullen we nog tientallen jaren dagelijks waarderen. Ik denk zelfs dat we ‘de tafel’ als onlosmakelijk van ’thuis’ gaan zien. Net als het kleine-kleine mannetje en zijn gezin dat doen 🙂

Heel erg mooi geworden. Vakmanschap!!!!

Weer een fantastisch project!

Dag Peter, wat een project! Het is weer een echte “Peter van Tienhoven”. En wordt vast een meubelstuk waar nog vele generaties aan zullen eten.

Ben benieuwd hoe het hout gaat kleuren als het behandeld is. Wordt het in de olie gezet of gelakt?

In ieder geval iets waar je trots op mag zijn!