Conische standpaal van Jatoba hout gedraaid als staander voor een expositie stand

Standpaal CM3 conisch gedraaid van Jatobo hardhout

Designer Ruud van Eggelen van CM3 heeft voor de beurs “Dag van de Openbare Ruimte” een eigen stand ontworpen waarin een tafeltje staat op een massief houten poot ( http://www.cm3-custommade.nl/ ). Ik heb, als vriendendienst de standpaal CM3 voor hem gemaakt.

Hij bracht mij hiervoor een massief stuk Jatoba hout. Deze houtsoort groeit in het tropische deel van Zuid-Amerika. Het heeft, na bewerking, een mooie roodbruine kleur en matig/fijne nerf. Het hout is zeer hard: 10.400-14.600 N volgens schaal Janka (bron: houtvademecum (wiselius)), als je dat bijvoorbeeld vergelijkt met europees Eiken (4200-6300 N).

De poot moet op de houtdraaibank met de hand mooi rond worden gemaakt. De balk die ik kreeg was 110 cm lang, de poot moest 105 cm worden. Tussen de centers van mijn uit David Brown tractoronderdelen gemaakte “zelfbouw” draaibank past maar 95 cm, dus moest ik de balk in 2 stukken zagen. Besloten werd om een poot en een voetje te draaien, samen 105 cm. Eén kopse vierkant was al mooi haaks afgezaagd; goed te gebruiken om later de draaibank center op af te tekenen.

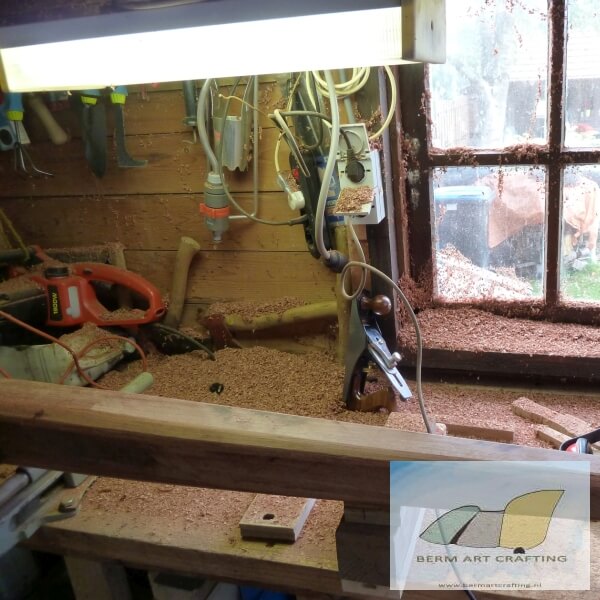

Voorbewerking met schaaf en zaag

Eerst heb ik met de handschaaf de balk een beetje voorbewerkt: scherpe kanten eraf. Daarna verder afgeschuind met de elektrische handschaaf. Fijn zo’n grote ouderwetse bankschroef van mijn opa, waarvan de binnenste bek naar binnen over de werkbank opent, zodat hij niet steeds verder uit de bank gaat hangen bij brede inklemming. Aan de hoeveelheid houtsnippers is goed te zien dat er heel wat af moest om de vorm in lengterichting een beetje af te ronden. Zo trilt hij minder in mijn draaibank.

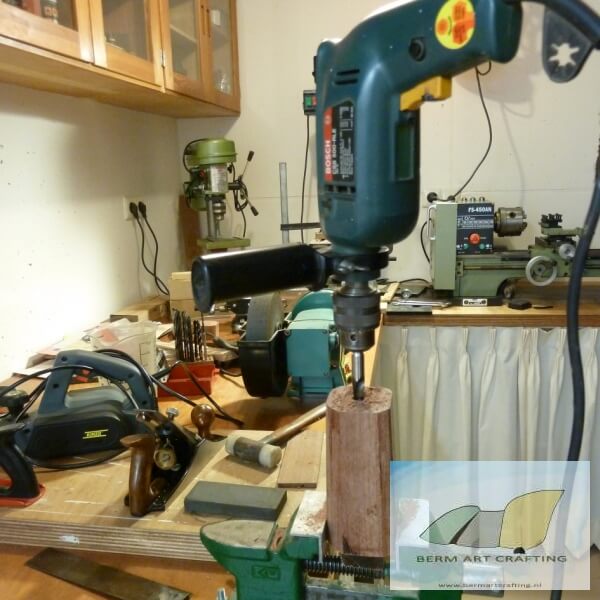

De balk heb ik op mijn Bernardo slede gemonteerd, het uiteinde ondersteund, om het af te korten op 90 cm. Van het afgezaagde (kleine) stuk maak ik het voetje van de standpoot. Met een kraspasser heb ik de gewenste dikte van 10 cm aangegeven en daarna een schroefgat verticaal in het midden geboord. Het zelfgemaakte eiken meeneemblokje is er daarna opgeschroefd. Dit Jatobahout is zo hard dat je alle gaten eerst moet voorboren met een metaalboor op lage snelheid.

Draaien maar

Bij het inspannen in de draaibank blijkt nog eens hoe een gevaarte het is. Nog nooit zo iets groots gedraaid en ook nooit van zulk mooi hardhout. De draaibeitels van HSS-kwaliteit die ik normaal gebruik blijken niet toereikend: ze zijn snel bot. Uit diverse documentatie op internet bleek als snel dat ik beitels nodig heb van speciaal gelegeerd, extra hard en flexibel staal dat door zijn veerkracht lang scherp blijft. Mijn keuze viel op Crown Tools uit Sheffield. De meest verkochte beitels daarvan zijn van de serie “Cryogenic”; deze blijven tot 4x langer scherp dan HSS. De allerbeste variant is gemaakt van gesinterde metaaldelen (Powder Metallurgics )( http://www.crownhandtools.ltd.uk/ ). Van beide soorten heb ik er een paar aangeschaft bij Stefaan Maene, leverancier van Houtbewerkingsmachines in Pinte (onder Gent)( http://www.capellemanmachines.be/ ) . Dat was een aardig autoritje; het was de moeite waard.

Het dragen van dunne elastische Griphandschoenen werk erg plezierig wanneer je zo lang achter elkaar diverse beitels in je vingers moet klemmen. Op de foto is de “Scraper” van Crown Tools te zien linksonder de handschoenen op de draaibank.

Metaalmoeiheid

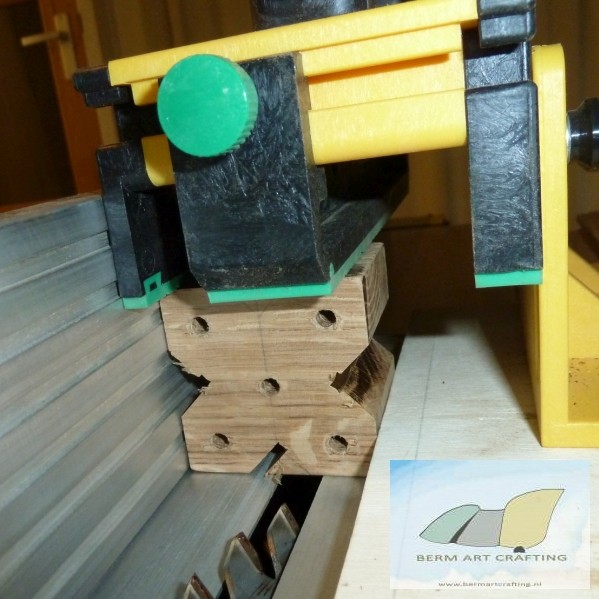

Al snel bleek dat het meeneemblokje dat ik al diverse keren eerder heb gebruikt voor kleiner draaiwerk deze (trillings)krachten niet aankon. Twee van de 3 de “bouwmarktkwaliteit” schroeven braken door moeheid af. Ik kon nog net op tijd de draaibank stoppen om erge schade te voorkomen ! Tip: blijf constant goed luisteren naar het geluid wat je met het draaien produceert. Indien het geluid plotseling verandert, zet dan de draaibank stil en inspecteer of alles nog goed vast en gecentreerd staat. Nu moest ik een nieuw en beter meeneemblok maken met betere schroeven. Het uitboren van de afgebroken schroeven lukte niet, dus het nieuwe blokje kon niet met een schroef gecentreerd worden. Dan maar centreren op de krascirkel die de draaidiameter aangeeft. Het nieuwe blokje is veel dikker en gemaakt van Robinia hout. De schroeven zijn van Wurth. Dus beter materiaal: een veel dikkere kern en scherper schroefdraad. Met de kolomboor de schroefgaten in het blokje gelijkmatig verdeeld. De 4 sleuven voor de HBM-klauwplaat (https://www.hbm-machines.com/ ) zijn mooi diep en gelijkmatig gezaagd op de Bernardo. Ter bescherming van de vingers gebruik ik een GRR-Ripper ( http://www.microjig.com/products/grr-ripper/ ). Dit is een 3d-pushblock van Microjig. voor op de zaagtafel

Twee delen: poot en voetje

Het houtblok waaruit het voetje van de standpoot gedraaid wordt, moet natuurlijk eerst keurig op lengte worden afgezaagd op de afkortzaag. De centrale as heb ik met behulp van houten spietjes horizontaal gehouden. Zorg dat het blok goed dubbel ingeklemd staat tegen het wegspringen bij doorzagen. Vervolgens op beide kanten met de kraspasser de gewenste dikte afgetekend. Het voetje moet uiteindelijk onder de paal worden gelijmd. Een schroef zorgt voor de klemming tijdens het lijmproces. Mijn langste schroef is 12 cm en mijn langste boor van de gewenste maat ook en 13 mm breed (breedte schroefkop). Het blokje is langer en moet dus aan 2 kanten worden geboord en de paal moet ook een gat krijgen waar de schroef vanuit het voetje zich in vastzet. Mijn boorkolom laat maar een maximale diepte van 6 cm (booruitslag) toe. Uit de foto’s blijkt hoe ik eerst met de boorkolom de verticale richting heb aangeboord. Later met de hand dieper geboord, van beide kanten. Lastig zo’n blok dat al taps toeloopt; het laat zich niet makkelijk goed inklemmen. Zo’n heel klein “cirkelvormig” waterpasje met centreerbel blijkt soms verdraaid handig te zijn. Altijd even “proefpassen” van het blokje met de schroef op de paal, want als het blokje taps gedraaid is kun je het niet goed meer in de boorkolom spannen. Op mijn “David-Brown” draaibank zit een vast center tegenover de klauwplaat; ik kan daar geen boorkop in zetten met een lange boor om zo gaten te boren in mijn werkstukken, vandaar de “oplossing” met de boorkolom.

Kwestie van klemblok

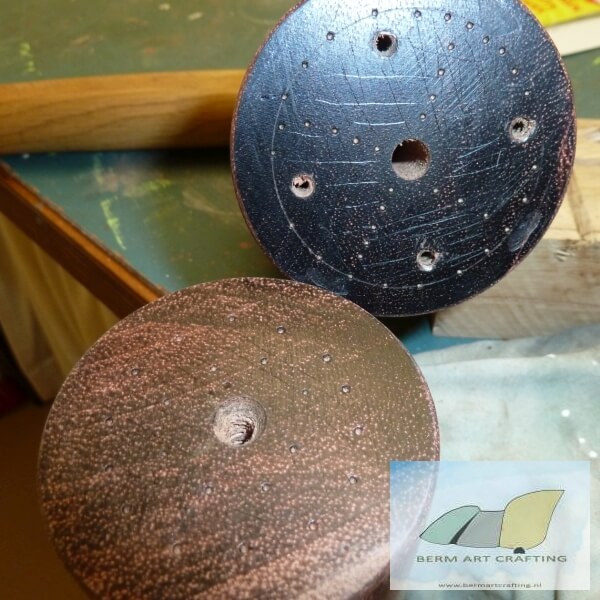

Nieuwe klemblok er op, ik heb er inmiddels verschillende. Tip: let op dat de vorm/maat van het klemblokje en de schroeven waarmee je ze vastzet op geen enkele manier in de weg gaan zitten bij het draaien. Uit het hardhouten blokje is het voetje gedraaid. Voetje en paal hebben beide een afschuining gekregen zodat er een sleufje ontstaat. Dat is een leuk effect, maar ook handig bij het lijmen en ook bij het eventueel beitsen van het voetje in een andere kleur. Het gat in de lange standpaal was tricky, aangezien ik met de hand zo’n 7.5 cm verticaal moest (voor)boren in hardhout. Gaat het scheef, dan trekt het voetje bij het monteren ook scheef. De dikte van de boor bij het voorboren in zulk hardhout is de diameter van de schroefkern + 0.5 mm. De standpaal en het voetje worden met bison constructielijm op elkaar gelijmd. Tip: draag dunne plastic handschoenen en verwijder vlekken direct met aceton of brandspiritus; geen water want dat spoelt de zouten in het hout uit ! Aangezien het hout zeer hard is, heb ik er, naast de al aanwezige schroefgaten, nog een aantal gaatjes en krassen bij gemaakt om de bruislijm de mogelijkheid te geven om te “grijpen”. Een vlak ingesmeerd en het andere met een doek vochtig gemaakt; schroef eerst voorzichtig aandraaien, dan vastzetten en 4 uur laten zitten. Daarna overtollige lijmresten mechanisch verwijderen.

Het was een mooi, leerzaam traject. Jatoba is een geweldige houtsoort en blijkt beter te bewerken dan ik van te voren had gedacht, dankzij de kwaliteit van de beitels.

De standpaal mag er zijn; Ruud was er erg blij mee :-), zoals te zien is op de foto van zijn stand op de beurs.

Peter van Tienhoven

Mooi gemaakt Peter.

Leuk dat je iets schrijft over het gebruikte materiaal en de gebruikte gereedschappen.

Mooi groot stuk draaiwerk, en hiermee gelijk al op een beurs staan.

Dank Peter voor je hulp en expertise.

Veel positieve reacties gehad op de stand.

Mini stand met grote uitstraling.

Mooi! Wat een werk.

Een goed verhaal dat laat zien dat er een hoop kennis, kunde en doorzettingsvermogen in is gestopt.

En dat geeft natuurlijk een resultaat om trost op te zijn! 🙂 Zoals ook te zien aan Ruud.